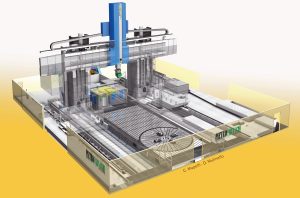

Robusta struttura, tavola di tornitura/fresatura, Cambio teste automatico. Con questi accorgimenti, il centro di lavoro verticale UniMill 60 T di Pietro Carnaghi si dimostra ideale per lavorare pezzi di grandi dimensioni con geometrie complesse o che richiedono lavorazioni di tornitura e fresatura su un unico componente.

La capacità di portare a termine con elevata precisione operazioni di tornitura e fresatura con un unico piazzamento del pezzo rappresenta uno dei punti di forza di UniMill 60 T, il centro di lavoro verticale con architettura gantry sviluppato da Pietro Carnaghi ed equipaggiato con una tavola di tornitura/fresatura. Le soluzioni tecniche adottate assicurano una grande versatilità di utilizzo, ulteriormente ampliata dall’elevata configurabilità dell’impianto a livello di accessori. L’impianto infatti è completato con sistemi automatizzati di cambio utensili e cambio teste per affrontare un ampio ventaglio di applicazioni.

Punto di partenza del progetto di UniMill è la robusta struttura realizzata interamente in acciaio elettrosaldato, con la sola eccezione del ram ottenuto partendo da un forgiato. La distribuzione della massa è stata attentamente studiata anche tramite analisi FEM nell’ottica di conferire all’impianto la necessaria stabilità termica. Montanti, traversa, ram e tavola sono realizzati all’interno di Pietro Carnaghi, che in questo modo può controllare al meglio il processo produttivo e garantire l’assoluto rispetto delle specifiche di progetto.

La stabilità di Unimill 60 T

Le corse degli assi del centro di lavoro UniMIll 60 T consentono di lavorare pezzi di grandi dimensioni, con masse elevate, e di conseguenza ogni elemento che compone questo impianto è stato studiato per non flettere quando sottoposto a pesi o sfrorzi importanti. Si parla di:

- corsa in X 12.000 mm;

- luce tra i montanti 6.000 mm;

- distanza massima tra tavola e naso mandrino 5.300 mm;

- sezione ram 500×500 mm;

- peso complessivo del portale circa 220 tonnellate;

- diametro tavola 5.000 mm;

- portata tavola 125 tonnellate.

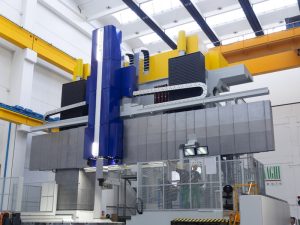

La precisione in grande

Tutti gli assi di UniMill 60 T scorrono su guide idrostatiche, che tra i vari punti di forza offrono un ottimale smorzamento delle vibrazioni garantendo un’elevata qualità superficiale nelle operazioni di finitura in fresatura. Le guide idrostatiche sono utilizzate anche per lo scorrimento del ram, che ha una corsa di 2.000 mm (asse Z), mentre la traversa (asse W) scorre verticalmente per 3.300 mm. La particolarità dell’asse W è che può essere configurato con movimenti continui oppure a step di 100 o 200 mm. In questo modo il cliente può scegliere fra tre differenti modalità operative: posizionare l’asse W e lavorare in continuo muovendo Z; bloccare Z per avere il ram esteso sempre della stessa lunghezza e lavorare in continuo muovendo la traversa; effettuare una lavorazione con W e Z mossi in continuo.

Gli assi X e Y sono controllati tramite un sistema pignone-cremagliera con precarico elettronico, mentre la tavola di tornitura/fresatura che funge da asse C è movimentata da due motori con una potenza di 58 kW ognuno, gestiti tramite precarico elettronico, e ruota poggiando su cuscinetto meccanico. Lavorando in coppia, questi motori riescono a spingere la tavola fino a una velocità di rotazione di 75 giri/min per consentire la tornitura di pezzi con diametri medio-piccoli. Nell’ottica di eseguire operazioni di fresatura importanti garantendo il mantenimento della posizione, l’asse C è dotato di un sistema frenante aggiuntivo che blocca la tavola in modo estremamente rigido.

UniMill 60 T: versatile e configurabile

Il ram da 500×500 mm è equipaggiato con un mandrino direct drive da 80 kW e 3.400 Nm, mentre la taglia 600×600 può essere configurata con mandrino direct drive da 100 kW e oltre 12.000 Nm. Al crescere delle forze in gioco deve necessariamente aumentare anche la rigidità dei sistemi, motivo per cui l’interfaccia tra ram e testa può essere una tradizionale sistema utilizzato normalmente su fresatrici, oppure tramite dentatura Hirth con un più robusto attacco a baionetta derivante dalle applicazioni di tornitura.

La macchina descritta in questo articolo è completata con un magazzino pick-up a disco con dieci posizioni, dove sono collocate tre teste di tornitura e sette di fresatura, tutte meccaniche. Per quanto riguarda la tipologia di accessori di fresatura, sono presenti:

- testa verticale;

- testa orizzontale indexata ogni 2,5° oppure ogni 1° in base al passo della dentatura Hirth scelto dal cliente;

- testa per lavorazioni a 5 assi dotata di asse B (l’asse C in questo caso è dato dalla tavola);

- testa per lavorazioni a 5 assi che integra quarto e quinto asse

- testa sulla quale equipaggiare teste a sfacciare.

I mandrini che Pietro Carnaghi ha deciso di equipaggiare hanno prestazioni che vanno dai 3.000 giri/min con 3.400 Nm ai 6.000 giri/min con 750 Nm.

Condividi l'articolo

Scegli su quale Social Network vuoi condividere