Grob automatizza la fase di impregnazione con nuove tecnologie in particolare attraverso una macchina compatta.

Presentata ufficialmente lo scorso settembre 2025 nella più recente edizione di Coiltech Pordenone, la nuova macchina per l’impregnazione sviluppata da Grob (multinazionale fondata a Mindelheim presso Monaco di Baviera, che nel 2026 festeggia i suoi primi cento anni) migliora in modo significativo un passaggio cruciale: l’isolamento e il riempimento delle cavità tra i fili di rame.

Grazie alla resina, che elimina le sacche d’aria, il processo non solo evita la formazione di scariche parziali, ma ottimizza anche la dissipazione del calore, garantendo maggiore efficienza e affidabilità del componente elettrico.

Struttura della macchina

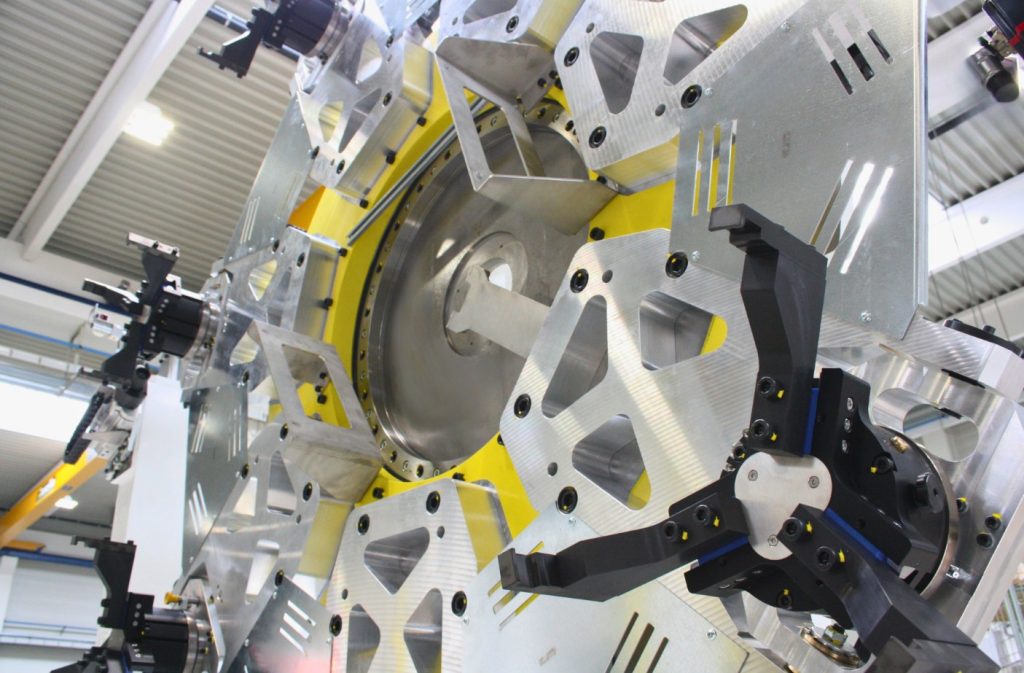

Un’efficienza raggiunta grazie a una macchina estremamente compatta e completamente automatizzata, progettata per semplificare e ottimizzare l’intero processo di resinatura dello statore.

Il particolare design a ruota verticale e il sistema di gocciolamento (trickling) consentono infatti di applicare la resina isolante in piccole quantità, facendola cadere con estrema precisione direttamente sugli avvolgimenti dello statore, per evitare sprechi e ottenere un’applicazione uniforme nelle fessure degli avvolgimenti. Una soluzione particolarmente adatta anche a componenti di piccole dimensioni, o dalla geometria complessa.

Il cuore del sistema è costituito da una ruota intelligente dotata di bracci indipendenti, progettata per garantire la massima flessibilità strutturale. Questa configurazione consente di adattare facilmente il processo di impregnazione ai diversi formati di statore e alle specifiche esigenze produttive, ottimizzando tempi e prestazioni.

Elemento chiave è l’impiego del riscaldamento a induzione al posto dei tradizionali forni a convezione: una scelta che riduce i tempi di preriscaldamento, migliora l’efficienza energetica e abbassa l’impatto ambientale complessivo, contribuendo al contempo a un design più compatto della macchina.

Esigenze risolte

La macchina all-in-one di GROB è pensata per adattarsi con flessibilità alle richieste dei clienti in base alla dimensione dello statore, al tempo ciclo totale e al tipo di resina utilizzata.

Nella configurazione standard, la macchina prevede 7 postazioni operative distinte: una dedicata al carico/scarico, una al preriscaldamento, una al gocciolamento, due alla fase di gelificazione e due alla polimerizzazione. La ruota può essere configurata in modo diverso, ad esempio aggiungendo una seconda stazione di gocciolamento per statori con tempi di impregnazione superiori.

Un sistema modulare e sostenibile che rappresenta un passo avanti significativo verso una produzione più efficiente, flessibile e a minore impatto ambientale.

Motori elettrici

Con questa innovazione Grob si conferma uno dei pochi referenti sul mercato internazionale in grado di fornire tecnologie che coprono l’intero processo di produzione di un motore elettrico. Dallo studio di fattibilità allo sviluppo del progetto in tutte le sue fasi, gli esperti dell’azienda affiancano le imprese per dar vita a progetti su misura e con diversi gradi di automazione in tutti gli ambiti dell’elettrificazione: dalle macchine stand alone fino a linee customizzate per diversi settori, incluso l’automotive.

Un’azienda che mantiene in Italia un pilastro importante della sua crescita, quella Grob Italy che da Pianezza, alle porte di Torino, è diventata il centro di competenza per alcune delle tecnologie dedicate alla mobilità elettrica del futuro, con particolare attenzione alle soluzioni di Light E-Mobility dei veicoli elettrici leggeri: propulsori da 4 a 40 kW di potenza per veicoli a due e tre ruote come scooter, microcar elettriche, mezzi agricoli, e-boat e i cosiddetti veicoli “for fun” come golf car, kart e moto d’acqua.

Iscriviti alla Newsletter

Iscriviti alla Newsletter

Condividi l'articolo

Scegli su quale Social Network vuoi condividere