Tekna ridefinisce il segmento dei centri di lavoro entry level con TKE 955 e TKE 954 che rispondono alle richieste della smart industry, di versatilità, precisione e velocità.

La continua evoluzione del mercato impone alle industrie manufatturiere una triplice sfida: garantire grande versatilità produttiva, assicurare una precisione ineccepibile e ridurre i tempi di consegna. Il Gruppo Voilàp, attraverso il marchio Tekna, pioniere nel mercato delle macchine per la lavorazione di estrusi in alluminio, risponde a queste richieste con i centri di lavoro a portale mobile TKE 955 e TKE 954.

Questi due centri di lavoro ridefiniscono il segmento delle macchine entry level e offrono così una risposta strategica per la manifattura flessibile e ad alta performance, proiettata verso il futuro.

Design operativo per lavorazioni rapide e precise

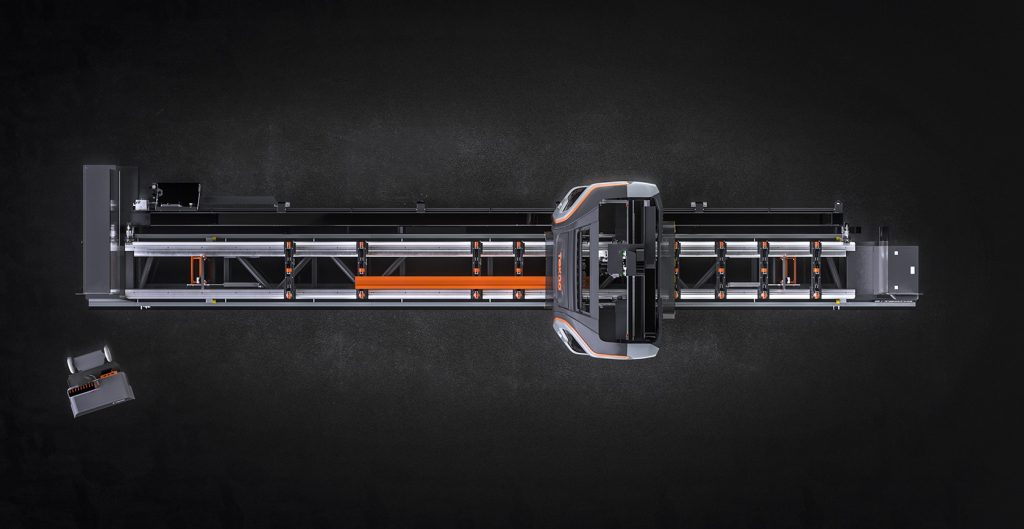

I centri di lavoro TKE 955 e TKE 954 si basano su un design operativo che massimizza l’efficienza e lo sfruttamento degli spazi. Entrambi i modelli sono progettati a portale mobile con doppia motorizzazione gantry a cremagliera di precisione, garantendo un’ampia capacità di lavoro e un’altissima velocità di movimento ed esecuzione, con prestazioni al pari dei centri di lavoro industriali di grandi dimensioni.

La differenza sostanziale risiede nella configurazione degli assi, offrendo una soluzione mirata per le diverse complessità geometriche:

- TKE 955 a 5 assi CNC, dotata di elettromandrino raffreddato a liquido da 11 kW in S1, attacco utensile HSK-63F e lama Ø 400 mm per lavorazioni particolarmente gravose. La sua rotazione lungo gli assi A e C consente lavorazione e tagli su 5 facce eliminando la necessità di riposizionare il pezzo e velocizzando così i cicli operativi.

- TKE 954 a 4 assi CNC, con elettromandrino raffreddato a liquido da 8,5 kW in S1 (opzionale 11 kW in S1) è provvisto di attacco utensile HSK-63F. Il movimento dell’elettromandrino lungo l’asse B permette di lavorare il profilo su 3 facce, senza doverlo riposizionare.

Il magazzino utensili automatico è installato a bordo del portale mobile, riducendo al minimo i tempi di cambio utensile.

Entrambi i centri di lavoro eseguono lavorazioni di foratura, fresatura e filettatura con qualsiasi angolazione, da -90° a +90° su un’ampia gamma di profili di alluminio, leghe leggere, PVC e, in particolare, acciaio fino a 2 mm di spessore.

Design funzionale e ergonomia

L’impatto visivo e l’operatività sono stati spinti al massimo grazie a un design che unisce estetica e funzionalità. La cabina è progettata sul “modello Shuttle” per coniugare massima efficienza, accessibilità e visibilità alle esigenze di sicurezza ed ergonomia. L’operatore dispone di grandi superfici vetrate per controllare l’esecuzione delle lavorazioni e un accesso di grandi dimensioni per la manutenzione e la pulizia.

L’ergonomia è potenziata dal sistema di raccolta dei trucioli all’interno della macchina e da elementi di design che facilitano l’interazione uomo-macchina. Ne sono un esempio l’apertura delle portiere in stile “automotive” e l’uso di luci di stato: una luce posta sul magazzino portautensili dialoga con l’operatore tramite colori e lampeggianti, mentre una luce segnapasso dialoga con il laser scanner per avvisare l’operatore sull’ingombro e lo stato della macchina.

Produttività continua con il pendolare dinamico

La vera innovazione in termini di efficienza produttiva risiede nelle modalità di lavorazione, studiate per aumentare la produttività:

- monozona, consente la lavorazione in un’unica area di lavoro di barre intere con lunghezze che possono arrivare fino a 7 o 9 metri.

- Pendolare, consente l’esecuzione di più pezzi in due aree di lavoro distinte simmetriche o anche asimmetriche

L’elemento più prestante è l’opzione pendolare dinamico (disponibile nella versione con sistema di movimentazione morse su assi H e P), che minimizza i tempi di fermo macchina. In questa modalità, il controllo numerico gestisce la movimentazione delle morse tramite assi indipendenti (H e P). Ciò consente la disposizione automatica delle morse nel campo di lavoro inattivo, in un tempo “mascherato” ai processi di lavorazione del mandrino nell’area opposta. Questo sistema garantisce un significativo aumento di produttività e un’alta flessibilità, specialmente per differenti tipologie di lotti (medi e grandi).

L’interconnessione 4.0, Voilàp Connect

In linea con la visione di Smart Industry, le macchine Tekna si integrano con Voilàp Connect, la piattaforma IoT basata su cloud sviluppata dal Gruppo Voilàp.

Voilàp Connect consente di trasformare le aziende in smart factory efficienti e competitive. La piattaforma offre la possibilità di monitorare macchine, consumi energetici e lo stato della produzione in tempo reale. Le funzionalità avanzate includono:

- Tracciamento dettagliato delle prestazioni delle macchine e analisi approfondita dei dati di produzione.

- Monitoraggio da remoto con notifica automatica degli allarmi.

- Sicurezza avanzata dei dati, garantita dalla crittografia delle comunicazioni.

Aumentando la visibilità e il controllo sulle operazioni, si riducono i tempi di fermo e si ottimizza l’utilizzo delle risorse. Inoltre, Voilàp Connect risponde ai requisiti per rientrare nel programma Transizione 5.0, sostenendo l’incremento dell’efficienza energetica e la sostenibilità delle imprese.

Applicazioni trasversali: il cuore della Smart Industry

La combinazione unica di precisione, velocità, flessibilità e potenza rende i centri di lavoro Tekna TKE 955 e TKE 954 partner ideali per la lavorazione di profili in alluminio e leghe nei settori più esigenti:

- Edilizia & Serramenti: dalle finestre e facciate continue a strutture complesse come pensiline, balaustre e cancelli.

- Industria conto terzi: con profili per canaline, sistemi di illuminazione, scaffalature e strutture espositive.

- Settori ad alta tecnologia: componenti per il settore automotive (treni, navi, aerei) e profili per impianti solari e fotovoltaici.

- Arredamento e Servizi: pareti divisorie per uffici, componenti per ascensori, box docce e nastri trasportatori.

I modelli TKE 955 e TKE 954 offrono quindi una risposta concreta alle sfide del mercato, garantendo l’efficienza e la velocità di un sistema produttivo di ultima generazione. La loro capacità di integrarsi con flussi di lavoro ad alta automazione ne conferma il ruolo chiave nel supportare la transizione verso la smart industry.

Per vedere le due macchine in azione, scopri i video di TKE955 e TKE 954.

Iscriviti alla Newsletter

Iscriviti alla Newsletter

Condividi l'articolo

Scegli su quale Social Network vuoi condividere