Bosch Rexroth guida l’evoluzione dell’oleodinamica industriale, affrontando le sfide globali con tecnologie affidabili, efficienti e pronte alla transizione ecologica.

La metallurgia, e in particolare la siderurgia, continua, a dispetto delle incertezze geopolitiche di questi anni, a essere un pilastro fondamentale dell’industria globale. Ne è testimonianza la domanda di acciaio che resta stabile ed è, anzi, destinata a crescere nei prossimi anni, trainata da fenomeni come la crescita demografica, l’urbanizzazione e lo sviluppo di nuove infrastrutture in Asia e Africa.

Ma non soltanto: i conflitti in corso avranno in un futuro, che si auspica il più prossimo possibile, un effetto indiretto sul settore perché molte infrastrutture, una volta deposte le armi, dovranno essere ricostruite, e ciò comporterà una rinnovata domanda di acciaio.

Il contesto attuale

«Nonostante l’eccesso di capacità produttiva in alcune aree del mondo — ha segnalato Flavio Bossi, responsabile in Bosch Rexroth Italia del settore metallurgico per l’oleodinamica industriale — gli investimenti nel settore non si sono fermati. Al contrario: la spinta verso la sostenibilità, verso il cosiddetto acciaio verde, sta portando a un rinnovamento profondo degli impianti, con grandi opportunità per i costruttori di macchine e per i fornitori di tecnologie».

Guardando all’Italia, i numeri rivelano che nel nostro Paese sono stati prodotti, nel 2023, 21 milioni di t di acciaio grezzo, il che ci pone nella classifica europea al 2° posto alle spalle della Germania e all’11° in quella mondiale.

Giustamente Bossi segnala che il dato che più ci conforta, perché ci pone all’avanguardia in termini di sostenibilità, è che l’85% del nostro acciaio proviene da forni elettrici alimentati da rottame riciclato. Non soltanto: la nostra elettrosiderurgia è la più produttiva in Europa, con una forte efficienza sia ambientale che economica.

I megatrend del settore

Come anticipato, ci sono alcuni megatrend globali che stanno ridefinendo il settore.

I più rilevanti ineriscono all’aumento della popolazione mondiale e ad una concomitante concentrazione della stessa in insediamenti urbani (ne deriva un incremento della domanda di infrastrutture e quindi di acciaio), alla crescente e generale attenzione verso la sostenibilità, il riciclo e l’uso di energie rinnovabili, al fatto che digitalizzazione, connettività e IA (Intelligenza Artificiale) stiano entrando con forza anche nel mondo della metallurgia e infine al tema della scarsità delle risorse, ragion per cui mai come oggi usare bene e in maniera efficiente ciò che abbiamo è diventato un fattore imprescindibile.

Conseguenze per l’oleodinamica

«Per noi che lavoriamo con impianti idraulici — ha proseguito Bossi — questi trend si traducono in esigenze molto concrete da parte dei clienti». E quali sono queste esigenze dirette? «Prima di tutto la sostenibilità, una necessità per le aziende si traduce nella ricerca di soluzioni che riducano il consumo di olio e migliorino l’efficienza energetica». Poi l’affidabilità e la sicurezza, questione di primaria importanza in particolare in ambienti severi come quelli siderurgici.

Anche l’economicità, intesa su un ritorno degli investimenti il più breve possibile, gioca un ruolo cruciale dal momento che lo sforzo dei player del settore verte sulla modernizzazione dell’esistente anziché sulla realizzazione di nuovi impianti.

Un ruolo chiave in questo contesto complesso lo gioca ovviamente la digitalizzazione, che apre la porta al monitoraggio remoto e alla diagnostica predittiva, senza dimenticare, infine, il crescente bisogno di service e manutenzione evoluta, e dunque di fornitori affidabili capaci di garantire continuità anche nei momenti di crisi.

Un esempio perfetto di questa trasformazione è la crescente diffusione del DRI, il ferro preridotto con idrogeno, che consente di produrre acciaio senza emissione di CO2, a patto di usare idrogeno verde. È una tecnologia promettente, già in sperimentazione in diversi progetti europei e che avrà, prevede Bossi, un impatto enorme nei prossimi anni.

Il ruolo di Bosch Rexroth

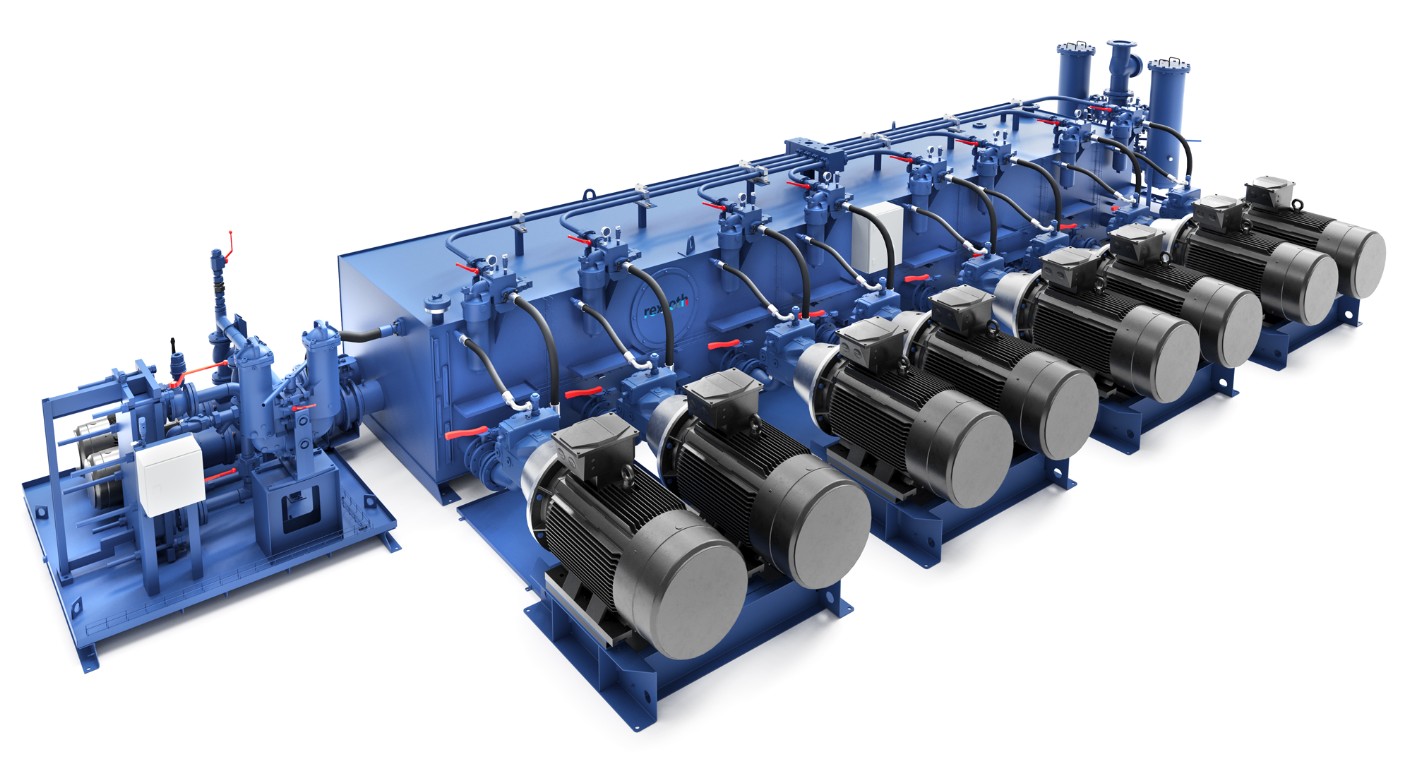

Bosch Rexroth vanta una lunga esperienza in ambito metallurgico e siderurgico. In Italia le sue radici affondano negli agli anni Cinquanta, quando Ruhrital iniziò a fornire soluzioni oleodinamiche a clienti storici come Italsider.

Con l’integrazione nel gruppo Rexroth nel 1971 e poi in Bosch nel 2001, l’azienda ha continuato ad innovare e a crescere, mantenendo sempre un ruolo di primo piano in questo campo al punto da essere un punto di riferimento riconosciuto dall’intero settore. Bosch Rexroth offre le sue competenze sia ai costruttori di impianti, sia agli utilizzatori finali.

La sua forza consta in una rete internazionale e capillare, fatta di strutture dirette e di partner certificati, un combinato disposto che le consente di essere presente in termini di progettazione, installazione, manutenzione e supporto tecnico.

Guardando al futuro

Il futuro della siderurgia sarà sempre più tecnologico e sostenibile.

E Bosch Rexroth è pronta a supportare questa transizione. Le sue soluzioni oleodinamiche sono pensate per offrire affidabilità, sicurezza, digitalizzazione e sostenibilità, obiettivi perseguiti lavorando con simulazioni avanzate per evitare sovradimensionamenti e ottimizzare ogni progetto, offrendo prodotti certificati per l’uso con fluidi resistenti al fuoco (come le pompe e le valvole per HFC) e sviluppando componenti ad alta affidabilità, come i cilindri per lingottiera o le soluzioni ridondanti per la sicurezza.

Iscriviti alla Newsletter

Iscriviti alla Newsletter

Condividi l'articolo

Scegli su quale Social Network vuoi condividere