Dal 1977 D.Electron progetta, produce e assiste sistemi CNC e azionamenti per servomotori e motori mandrino, sincroni e asincroni, ad alte prestazioni. Una vocazione tecnologica consolidata, unita a una struttura aziendale fortemente orientata allo sviluppo interno. Questa consente all’azienda di affermarsi come riferimento nel panorama dei controlli numerici, con soluzioni affidabili, evolutive e progettate per durare nel tempo.

D.Electron Z32, architettura aperta e condivisa

Nasce da un’architettura aperta e scalabile Z32, il CNC di D.Electron. Tale è sviluppata in stretta collaborazione con costruttori di macchine, system integrator e utilizzatori finali. Questa impostazione permette un rapido recepimento delle esigenze applicative e una riduzione significativa del time-to-market delle nuove funzionalità. In questo contesto si inserisce Z-CAR, il controllo anticollisione real-time, una delle più recenti prestazioni validate della piattaforma Z32 CNC.

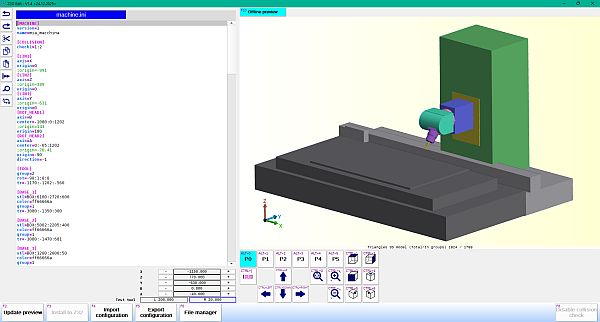

Ancora, Z-CAR si basa su una suite software avanzata che consente di creare il modello fisico tridimensionale della macchina. A partire dalle superfici che ne definiscono la geometria, la cosiddetta “pelle”, creando un vero e proprio “gemello digitale”. Attraverso il configuratore che guida l’addetto nella definizione delle parti costitutive della macchina.

Questo distingue gli elementi fissi da quelli mobili e dichiarando le catene cinematiche, quali assi sono trainanti, quali trainati e come i movimenti sono correlati tra loro. Ancora, le tarature macchina già presenti nel CNC – finecorsa, configurazioni di teste birotative o tavole roto-basculanti, limiti di velocità e accelerazione – vengono automaticamente richiamate, garantendo coerenza tra modello virtuale e macchina reale.

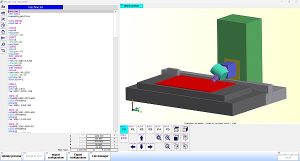

Una volta completata, la configurazione viene protetta e resa operativa: tramite pannello comandi è possibile muovere gli assi in ambiente virtuale come se si operasse a bordo macchina. L’operatore può inoltre definire e posizionare gli elementi di fissaggio del grezzo, memorizzando diverse configurazioni di piazzatura per un rapido riutilizzo o per successive modifiche.

Infine, il modello 3D della macchina, gli elementi di fissaggio, il grezzo e la geometria utensile alimentano un potente look-ahead tridimensionale. Questo verifica in tempo reale la presenza di potenziali collisioni tra parti in movimento e strutture fisse. La simulazione è integrata nell’interfaccia ZETA di Z32 e può essere eseguita anche offline sul programma pezzo, offrendo un ulteriore livello di sicurezza, riducendo i rischi operativi e incrementando la produttività complessiva dell’impianto.

Iscriviti alla Newsletter

Iscriviti alla Newsletter

Condividi l'articolo

Scegli su quale Social Network vuoi condividere